С чего начать построение станка с ЧПУ

16.05.2014 22:20, автор DiEitch

Станок с ЧПУ.

Захотелось автору сделать станок с ЧПУ (CNC).

И начал собирать информацию по просторам интернета. Да вот беда - почти везде идёт описание конкретных конструкций с фотографиями: “возьмите линейный подшипник на 8мм, или направляющую l=300мм Ф6мм. Шаговый мотор такой-то. Отправьте фанеру толщиной 8мм на лазерную распиловку…” А что делать, если нет ни того, ни другого, ни третьего, распиловка недоступна, и вообще, вы живёте в райцентре, например, где из магазинов только СЕЛЬПО? Думаю, многие столкнулись с подобной ситуацией. В этой статье автор попробует подробно расписать начинающим, что же нужно, для того чтобы подготовиться к созданию CNC (читайте, спроектировать) из подручных материалов практически в любой точке Земли.

Часть первая. Устройство станка.

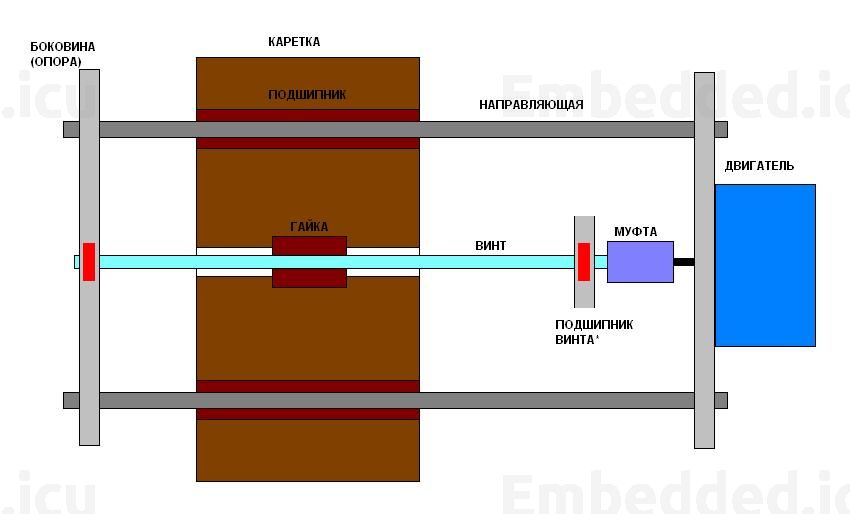

Тем, кто собирается сделать CNC, нужно “узреть” одну непреложную истину: он состоит из нескольких осей (как правило, XY, реже XYZ), каждая из которых имеет свой двигатель (шаговый или сервомотор) с приводом через винтовую или ременную (с зубьями) передачу к каретке (та часть, которая перемещается по направляющим), направляющие – это длинные гладкие стержни (или профили), расположенные вдоль направления перемещения каретки, контроллера, рабочего органа, которым может быть: бор-машина, дрель, экструдер (для 3d-печати), фломастер, лазер, вжигатель по дереву и интерфейса с ЭВМ (обычный бытовой компьютер).

Итак, что же главное при создании станка?

1. Определитесь, какой станок (и для чего) вам нужен. Уже на этом этапе отпадут многие вопросы, а может, и необходимость построения CNC.

2. Исходя из целей, подберите рабочий орган (или несколько).

3. Определитесь с рабочим полем (размерами).

4. Теперь можно составить список того что нужно с ориентировочной ценой, размерами и другими параметрами.

Наверняка у вас не найдётся всех тех деталей, которые необходимы. Поэтому второй этап – это поиск аналогов и замены механическим деталям.

Часть вторая. Из того, что есть, или «С миру по нитке».

Оси.

Направляющие.

Самой большой проблемой для CNC-строителей будет найти ровные, прочные и гладкие (полированные) направляющие требуемой (большой) длины в нужном количестве и желательно с покрытием (хромированные, например). На самом деле, вариантов довольно много:

- запчасти от принтеров и печатных машинок (где можно достать и каретки тоже);

- мебельные направляющие от выдвижных ящиков (но только шариковые и только качественные) [прим. автора. - рекомендуются только при работе с мягкими материалами или при выжигании, имеют небольшой ресурс];

- хвостовики удлинённых свёрел;

- покупные специальные или обычные профили типа (рельс, квадрат, уголок, трубка);

- это может быть даже струна или спица, натянутые с определённым усилием;

- в старых “бумажных” регистраторах (на заводах) можно найти короткие направляющие для оси Z;

Отдельное внимание нужно уделить креплению направляющих. Для этого можно использовать:

- уголки;

- покупные и самодельные точёные опоры;

- боковины корпуса или кронштейны, в которых высверливают отверстия;

- длинные винты или шпильки (если направляющие имеют отверстия на цилиндрической поверхности);

Подшипники.

Не секрет, что каретка должна “ездить” по направляющим с минимальным усилием и люфтом. Также нужно учесть, что для долгой, точной и надёжной работы износ узлов каретки должен быть ничтожен. Для подшипников подойдут такие варианты:

- первые 2 пункта из раздела «направляющие»;

- покупные линейные подшипники требуемого диаметра;

- различные сборки из обычных подшипников качения (например, к профилю квадрат или трубка можно собрать узел из 3х - 4х подшипников, которые будут упираться с разных сторон, кроме того, такой механизм можно ещё и регулировать);

- бронзовые или фторопластовые подшипники скольжения (которые с успехом используют в литейных машинах, и которые потребуется постоянно смазывать);

- магнитная или воздушная подушка (что для домашних условий очень сложно);

Но самое главное, нужно помнить, что подшипники и направляющие должны идеально подходить. Это обеспечит точность и надёжность узла.

Передача.

В CNC передача несёт несколько главных функций:

- передаёт усилие от мотора к каретке (рабочему органу);

- определяет “разрешающую способность” (точность) CNC;

Вне сомнения, винтовая передача является самой желанной в CNC, так как обеспечивает хороший передаточный коэффициент (точность хода каретки), плавность и необратимость (т.е. сопротивление или усилие со стороны рабочего органа почти не влияет на работу мотора). “Хорошей разновидностью” винтовой передачи является винтовая пара (ШВП).

Во многих случаях винтовую передачу можно заменить зубчатой ременной, часто в таких случаях между мотором и передачей ставят ещё и редуктор.

Раньше в принтерах, сканерах и прочей оргтехнике нередко встречались “канатные” передачи, когда усилие передаёт металлический (или другой) канатик, несколько раз обмотанный вокруг шкива для исключения проскальзывания.

А в некоторых случаях можно использовать элементы кривошипно-шатунного механизма с паровоза (конечно, в уменьшеном масштабе). Например, такая передача справится с подъёмом и опусканием рабочего органа “на ура”.

Кроме того, существуют и уже значительно подешевели линейные шаговые двигатели, возможно, для кого-то это будет наилучший вариант. Особое внимание нужно уделить разрезной безлюфтовой гайке винтовой передачи (хорошая альтернатива – достать винтовую пару – это винтовой шариковый подшипник, что будет намного дороже, но и значительно надёжнее).

В случае с ременной передачей всё проще, выбранный участок ремня прижиной планкой фиксируют на каретке. Встречаются также конструкции, где ремень был просто “прибит” к ДСП мебельными скобами.

Итак, где же взять передачу:

- конечно же, старый принтер, сканер, плоттер и т.п.;

- также подойдут длинные шпильки с резьбой (есть на стройрынках);

- флоппи-дисководы форм-фактора 5.25“ и более (старые даже лучше, т.к. они больших габаритов);

Двигатель.

Двигатель лучше шаговый. Шаг помельче. Побольше мощность. Вообще, здесь неплохо произвести расчёты. Отталкивайтесь от момента на валу в паспорте двигателя (если таковой имеется) или от размеров. Двигателей полно во всякой компьютерной технике. Лучшие двигатели от плоттеров, для небольших станков хорошо подойдут двигатели от старых дисководов 5.25“, матричных принтеров и сканеров.

Как говорится “дарёному коню…”, но лучше избегать биполярных двигателей (где 4 или 8 выводов и нет отвода от середины обмотки) – им потребуется спецальный “мостовой”драйвер (с верхним и нижним ключом), т.к. во время работы двигателя периодически его обмотки требуется подключать к источнику питания сначала одной стороной, а потом – другой. Хорошо “идут” старые советские двигатели типа ДШИ200.

Каретка.

В большинстве случаев, для CNC это просто пластина (плита), которая поддерживает нужное расстояние между линейными подшипниками, и несёт на себе рабочий орган или другую ось.

Сборка оси.

С основными элементами оси мы определились, теперь нужно всё это “скрепить” в один узел. Как правило, для упрощения конструкции при достаточной прочности используют сборную раму, где направляющие (и, возможно, дополнительные шпильки, распорки) соединяют между собой противоположные плиты, на которых крепятся двигатель, подшипники винтовой передачи, или шкивы ременной передачи.

На рисунке приведена типичная простая конструкция оси.